企業特色

井出鉄工のスタイル

STYLE0.00

0.01

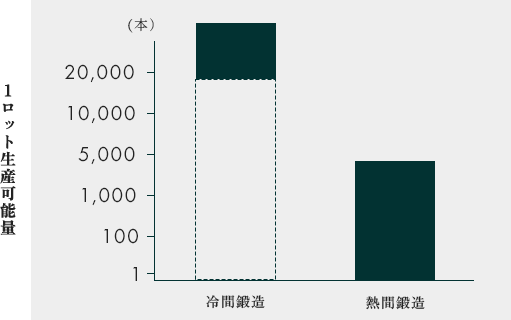

独自の中量生産体制

自社保有の熱間鍛造設備を活用し、1ロット1~5,000個の生産に対応しています。この独自の生産スタイルにより、少量でも大量でもない中間的な生産ニーズに柔軟に対応し、迅速かつ高品質な製品を提供します。過去の納期遵守率は非常に高く、お客様の信頼を獲得しています。

0.02

熟練の職人による品質と精度

少数精鋭の職人チームが織りなす高精度な製造技術を誇ります。当社の職人たちは、髪の毛よりも細かい公差(10μ=0.01㎜)を達成するためにその豊富な経験と卓越した技術を駆使しています。このような厳しい精度要件を満たすための品質管理プロセスを徹底し、お客様から高い評価をいただいています。

不良品率

不良品率- 0.03%未満

重過失発生率

重過失発生率- 10年以上0件

※ 不良品とは、製造過程で品質基準を満たさないボルトを指します。

重過失とは、製造や品質管理における重大なミスや不注意を指します。

0.03

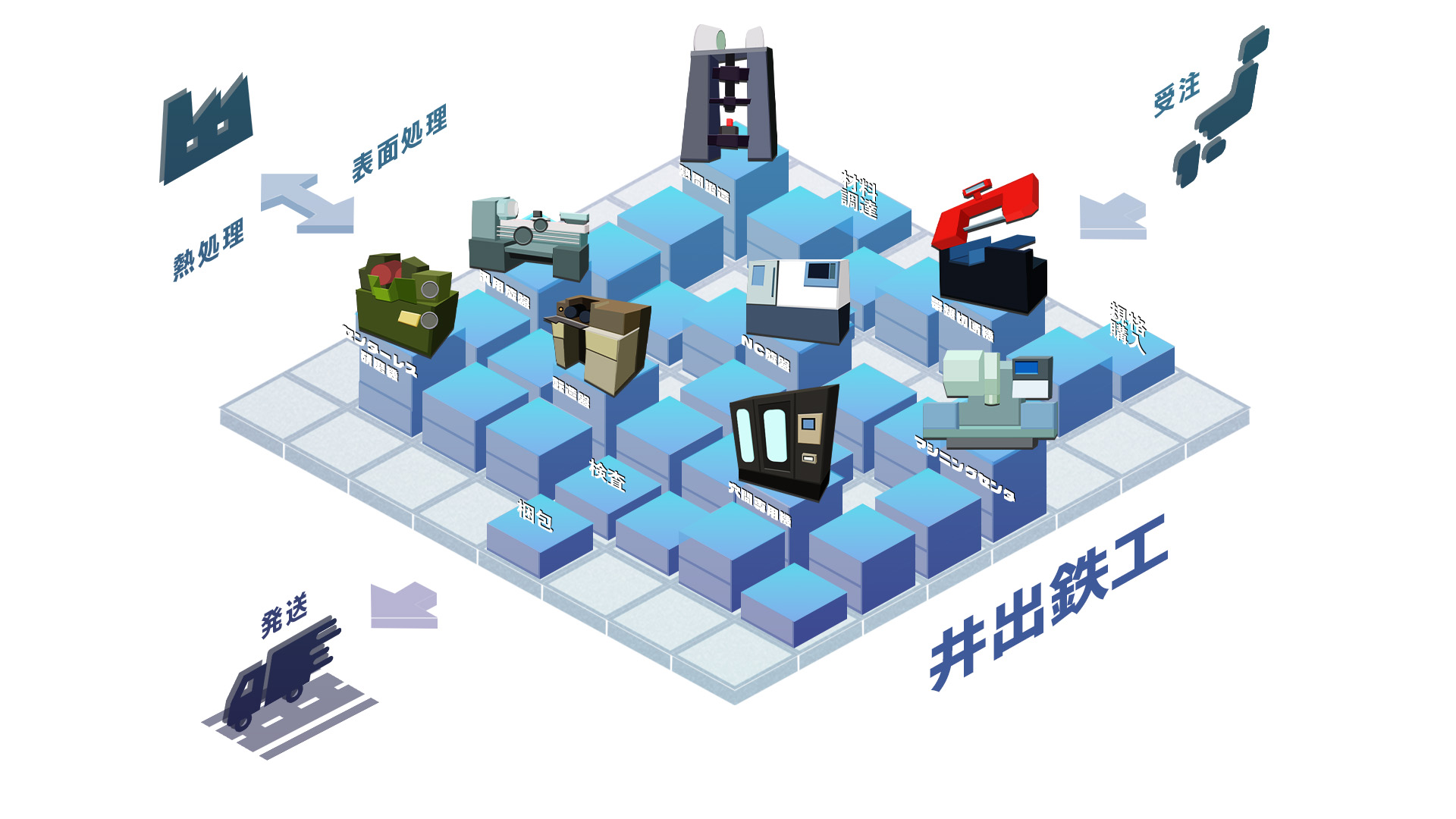

材料調達から製造まで

社内一貫体制

井出鉄工では、材料調達から製造、納品までを一貫して行う社内体制を整えています。この一貫体制により、製造プロセス全体を厳密に管理し、各工程での品質確保を実現しています。特に、材料の選定から最終製品の出荷まで、一貫して高い品質基準を維持することで、お客様に信頼される製品を提供しています。

さらに、表面処理や焼き入れ処理などの専門的な工程についても、信頼できるパートナー企業とのスムーズな連携を行っています。この連携により、各工程間での無駄を最小限に抑え、効率的な製造プロセスを実現しています。

これにより、短納期の要求にも柔軟に対応し、質の高い製品を迅速に提供することが可能です。納期を厳守しつつ、高品質な製品を安定して供給することで、顧客満足の向上を図っています。

また、迅速な対応と高い品質管理を徹底することで、お客様の多様なニーズに応える体制を整えています。

熱間鍛造

神戸で唯一の熱間鍛造ボルトメーカー

STYLE1.00

1.01

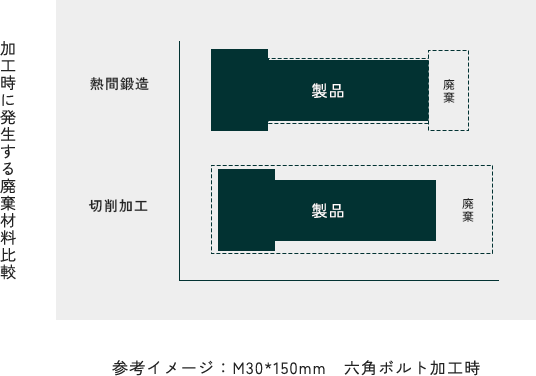

効率的な加工によるコスト削減

高温での材料変形の効率的な加工により、切削加工に比べて材料コストを大幅に削減しています。熱間鍛造技術を採用することで、材料の無駄を最小限に抑え、生産コストを効果的に削減します。これにより、お客様に対して経済的で高品質な製品を提供することが可能となります。

また、寸法の均一性を確保することで、加工後の手直しや再加工の必要性を減らし、さらなるコスト削減を実現しています。ボルト製品においては、材料費と加工費の両方でのコスト削減が可能となり、効率的な生産が可能です。

1.02

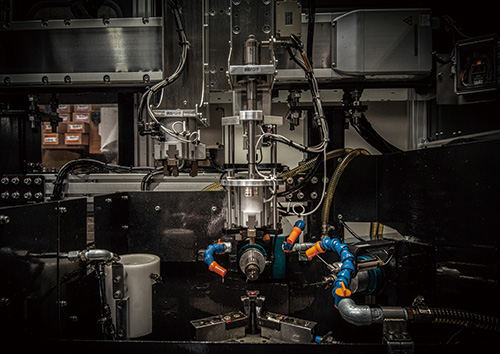

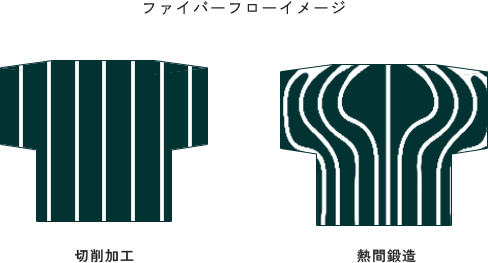

熱間鍛造で実現する高強度

熱間鍛造プロセスにおいて、材料を高温で加工することにより、繊維状構造が製品の形状に沿って整列し、優れた機械的特性を実現します。特にボルト製品においては、ファイバーフローの最適化により、引張強度や耐摩耗性が飛躍的に向上します。これにより、厳しい使用環境下でも高い耐久性を発揮し、長寿命を実現します。

また、材料内部の繊維構造が一貫して整列しているため、突発的な破損や亀裂の発生を抑制します。これにより、製品の信頼性が向上し、安心してご使用いただける製品を提供します。

- 熱間鍛造対応サイズ

- / 六角対辺 19 ~ 75mm

- / 丸形状 φ 30 ~ 100mm

- / 材料径 φ 12 ~ 65mm

- 熱間鍛造対応材質

- / 鉄

- / SUS

- / 非鉄(応相談)

転造ネジ

強靭さと精度を兼ね備えた転造ネジ技術

STYLE2.00

- サイズ

- Φ3 ~ Φ150mm

- 長 さ

- L 10 ~ 600mm

- 規 格

- メートルネジ(M5~M56)

/ ウェットネジ

/ ユニファイネジ

転造対応サイズ・規格

2.01

コスト削減と納期短縮で効率化

井出鉄工の転造ネジ技術は、効率的な生産プロセスにより、コスト削減と納期短縮を実現します。材料の無駄を最小限に抑え、迅速な加工が可能なため、製造コストを大きく削減します。さらに、高速かつ精密な製造工程により、短期間での生産が可能です。井出鉄工は、高品質な製品をコスト効率良く、タイムリーに提供することで、お客様の競争力を強化します。

2.02

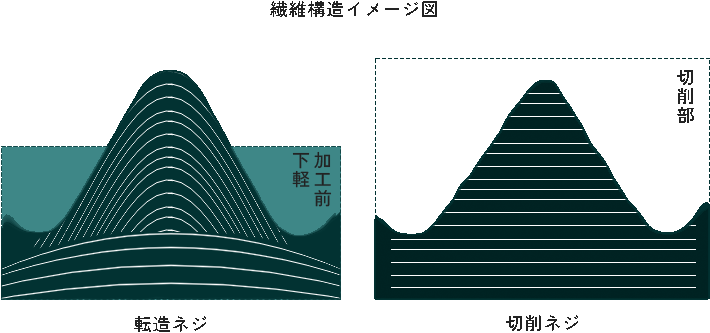

ファイバーフローの最適化で高強度

ファイバーフローの最適化により、転造ネジは材料の繊維構造を保持し、驚異的な強度を実現します。この技術により、表面が滑らかに硬化し、耐摩耗性も向上。結果として、製品の摩擦が減少し、寿命が延びます。また、切削箇所やクーラント使用を減らすことでコスト削減を実現し、環境負荷を低減します。井出鉄工の転造ネジは、高強度と持続可能性を両立した最先端の製品です。

穴開加工

高精度・小ロット・短納期対応可能

STYLE3.00

3.01

多様な穴加工技術で実現する高品質

井出鉄工では、多様な穴加工技術を駆使し、精密で高品質な製品を提供しています。当社の設備には、ボール盤、マシニングセンタ、旋盤が揃っており、これらを活用してさまざまな加工が可能です。ボール盤を用いて1箇所から複数箇所の頭部穴を精密に加工し、マシニングセンタでは高速かつ高精度でリーマ穴や貫通穴の加工を行います。旋盤による円筒形状の部品への穴加工も高精度に対応しており、ネジやシャフトなどに最適です。

3.02

専用機と熱間鍛造による納期短縮

井出鉄工は、熱間鍛造技術と最新の専用機を駆使して高精度な穴加工を実現し、納期短縮にも対応しています。熱間鍛造を用いたコッター穴加工では、材料の強度を保ちながら高温で効率的に加工を行い、短時間で高品質な製品を提供します。

また、最近導入した六角ボルト頭部穴あけ専用機により、六角ボルトの頭部に1箇所から3箇所の貫通穴を精密に加工することが可能となり、作業のスピードが向上しました。この専用機の導入により、大量生産時でも品質を保ちながら迅速な納品が可能になり、お客様の急なニーズにも対応できます。これらの先進的な技術により、井出鉄工は高精度な製品を迅速に提供し、お客様の期待に応え続けます。